印刷机轴承F553575.01.NUP SEW型号

印刷机轴承F553575.01.NUP SEW型号  机床主轴轴承HCB7008-C-T-P4S-UL型号

机床主轴轴承HCB7008-C-T-P4S-UL型号  罗兰印刷机F-27991.03.NKIA开牙球轴承

罗兰印刷机F-27991.03.NKIA开牙球轴承  F-53125.02德国原装进口海德堡印机滚针轴承00.550.0322

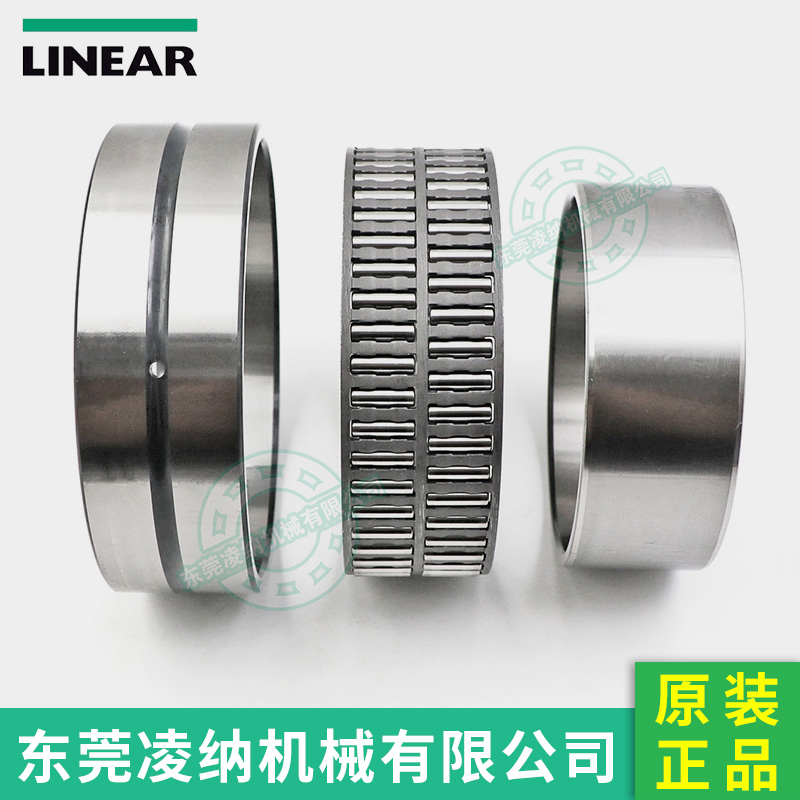

F-53125.02德国原装进口海德堡印机滚针轴承00.550.0322  K110x117x40ZWF 德国INA原装进口 海德堡印刷机轴承 00.550.0622 东莞乐虎游戏现货供应(图文)

K110x117x40ZWF 德国INA原装进口 海德堡印刷机轴承 00.550.0622 东莞乐虎游戏现货供应(图文)  AXK5070 德国INA原装 推力滚针轴承和保持架组件 推力轴承垫圈 东莞乐虎游戏现货供应(图文)

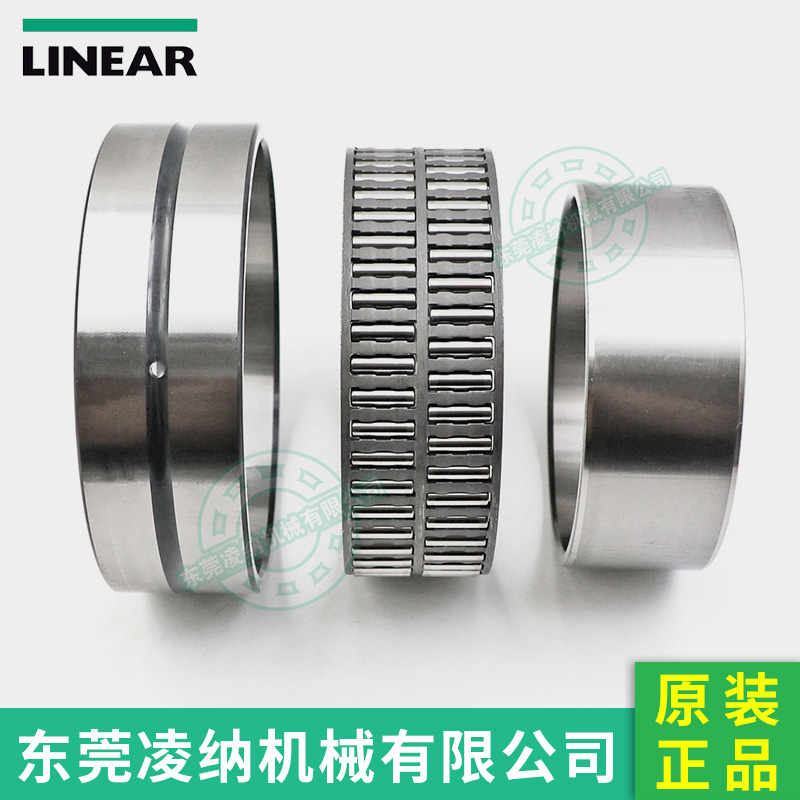

AXK5070 德国INA原装 推力滚针轴承和保持架组件 推力轴承垫圈 东莞乐虎游戏现货供应(图文)  K110x117x40ZWF 德国INA原装进口 海德堡印刷机轴承 00.550.0620 东莞乐虎游戏现货供应(图文)

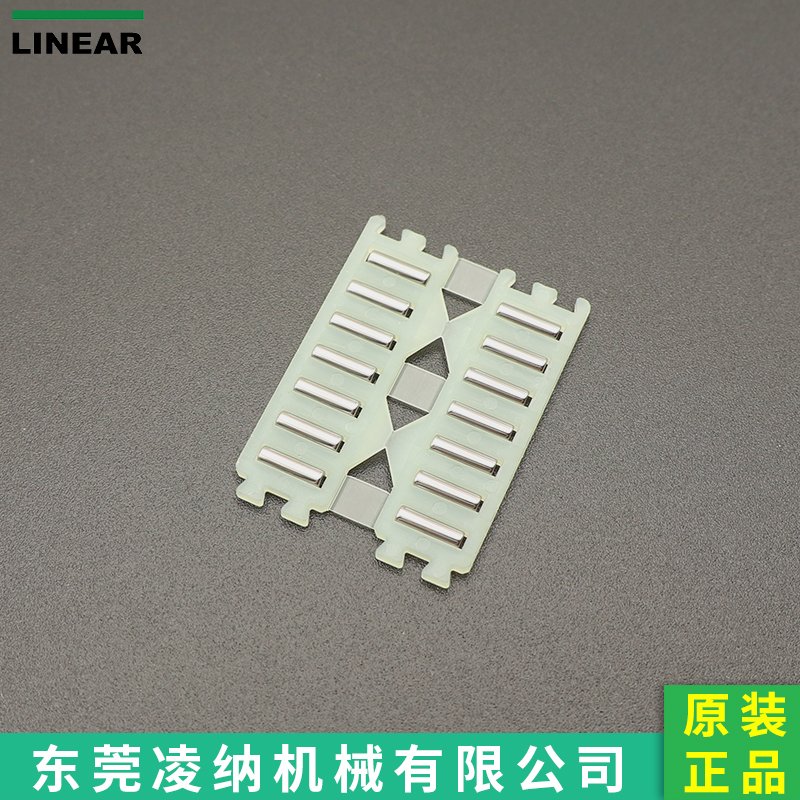

K110x117x40ZWF 德国INA原装进口 海德堡印刷机轴承 00.550.0620 东莞乐虎游戏现货供应(图文)  滚针平板保持架 FF2025-ZW 配件号 00.550.1267 现货供应 东莞乐虎游戏机械(图文)

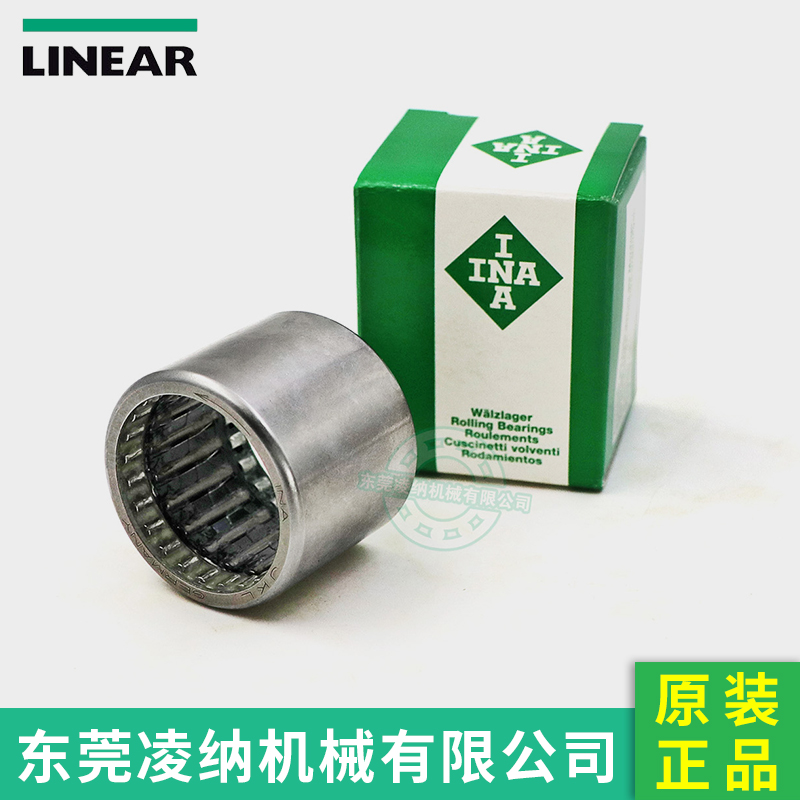

滚针平板保持架 FF2025-ZW 配件号 00.550.1267 现货供应 东莞乐虎游戏机械(图文)  INA滚针轴承 HFL2530 配件号00.550.0944 东莞代理商(图文)

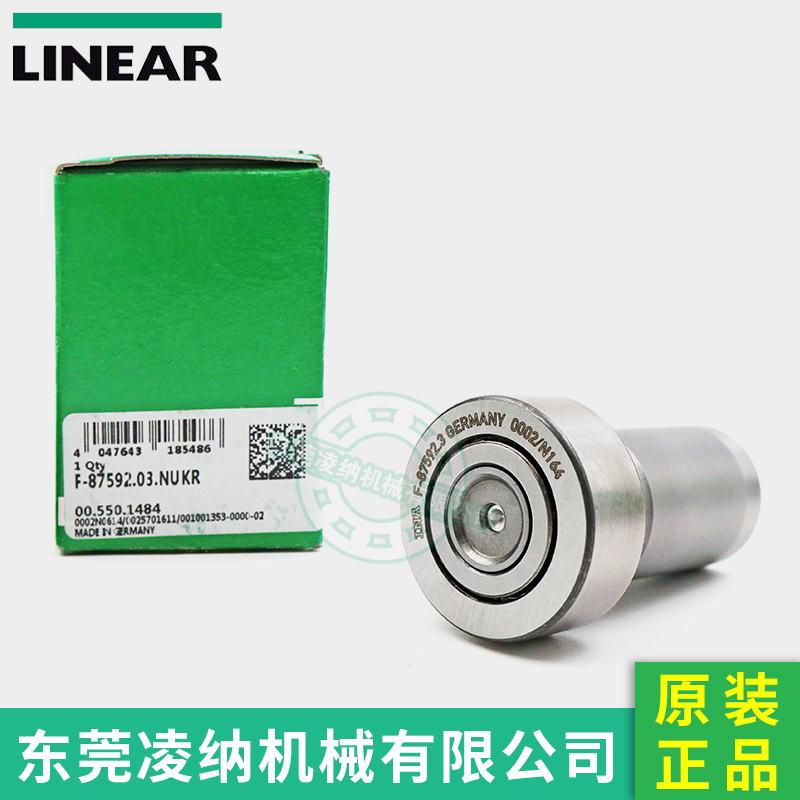

INA滚针轴承 HFL2530 配件号00.550.0944 东莞代理商(图文)  F-87592.03.NUKR 德国INA原装进口 海德堡印刷机翻转开牙球轴承 东莞乐虎游戏现货

F-87592.03.NUKR 德国INA原装进口 海德堡印刷机翻转开牙球轴承 东莞乐虎游戏现货

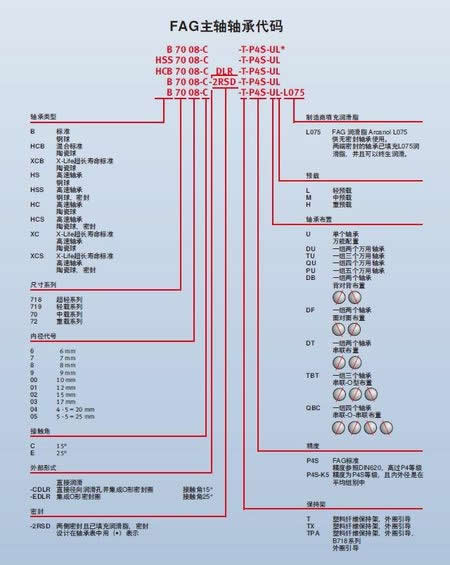

精密轴承按照ISO的分级标准分为:P0,P6,P5,P4,P2.等级依次增高,其中P0为普通精度, 其他等级都是精密级别。当然,不同分级标准,不同类型的轴承,他们的分级方法有所不同的,但意义是一至的。精密轴承使用性能上要求旋转体具有高跳动精度、高速旋转及要求摩擦及摩擦变化小。安装轴承时,应检验轴圈和轴中心线的垂直度。方法是将千分表固定于箱壳端面,使表的触头顶在轴承轴圈滚道上边转动轴承,边观察千分表指针,若指针偏摆,说明轴圈和轴中心线不垂直。箱壳孔较深时,亦可用加长的千分表头检验。

高精度

高速度

高效率

轴承安装正确时,其座圈能自动适应滚动体的滚动,确保滚动体位于上下圈滚道。如果装反了,不仅轴承工作不正常,且各配合面会遭到严重磨损。由于轴圈与座圈和区别不很明显,装配中应格外小心,切勿搞错。此外,推力轴承的座圈与轴承座孔之间还应留有0.2—0.5mm的间隙,用以补偿零件加工、安装不精确造成的误差,当运转中轴承套圈中心偏移时,此间隙可确保其自动调整,避免碰触摩擦,使其正常运转。否则,将引起轴承剧烈损伤。

轴系主要由轴承、轴、轴壳(轴承箱)、隔套或预紧弹性元件等组成。如果是电主轴还应包括锭子和转子,机械轴还应包括机械驱动装置。完整的轴系是由转配工人将按一定程序进行组装调试完成的。因此,轴系最终的产品质量是由人、机、料、法、环决定。现将常见的故障模式进行概括分析。

选型的基本原则是:

首先,选速度。当速度能达到要求时,一定选动负荷容量最大的那个型号最为合理。轴承寿命长短与材质有很大关系,与特殊的表面处理工艺等都有关系。用户可根据不同的轴系寿命选择不同的材质和工艺,但同时也要考虑性价比,做到物尽其用。

合理的装配工艺和轴系参数的选择对轴系寿命的影响也不可忽视。如预紧力的选择,预紧力过大,轴系的刚性固然好,但过大的预紧力其寿命也会降低。

以上是对轴承故障的粗略分析,具体的情况还得视情形而定。总之,要想轴系质量有保证,除了轴承质量精密职务,轴、轴壳的加工以及装配的调整,轴系的磨合也至关重要,以上诸多因素缺一不可。

1.金属噪音

异常载荷:修正配合及轴承游隙,调整预紧,修正轴承座挡肩位置等

安装不良:轴、轴承座的加工精度,改善安装方法,提高安装精度

润滑剂不足牌号不合适:补充润滑剂,选择合适的润滑剂

旋转件间相互接触:修改迷宫密封等的接触部分

2.规则音

由于异物滚动面上产生压痕、更换轴承,清洗相关零件,改善密封装置使用清洁的润滑剂

锈蚀或伤痕:更换轴承,使用正确的安装方法

3.异常温升

润滑剂过多:适量减少润滑剂,选择较硬的润滑脂

4.异常载荷

修正配合及轴承的游隙,调整预紧,调整轴承座的挡肩位置等

安装不良:改善轴、轴承座外壳的加工精度,改善安装方法,提高安装精度

配合面的蠕变:更换轴承,修正配合,修改轴与轴承座,改善密封结构,密封装置摩擦过大。